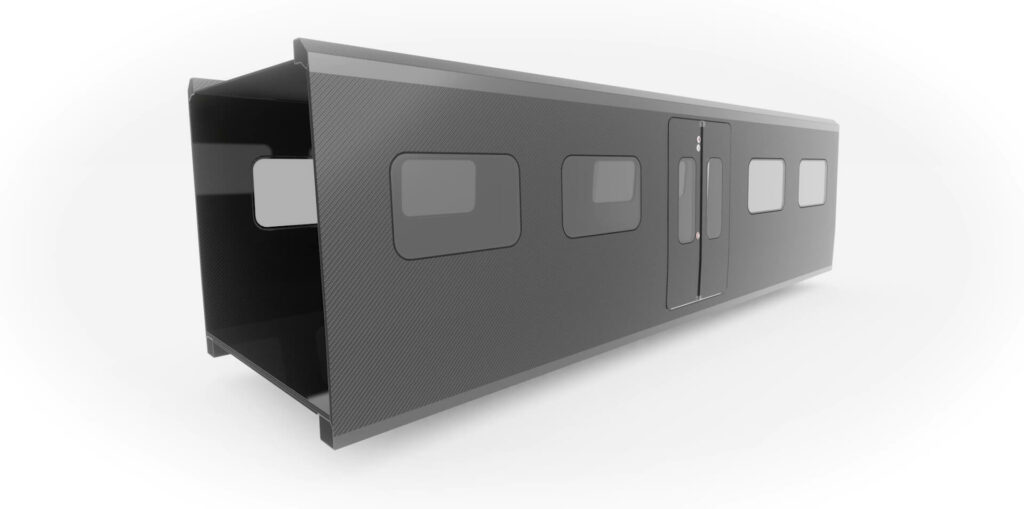

CARBODIN: Faserverbund-Leichtbau für Wagenkästen

In dem vom europäischen Shift2Rail-Programm geförderten Projekt CARBODIN haben wir gemeinsam mit europäischen Partnern eine generische modulare Faserverbund-Leichtbauweise für Wagenkästen von Schienenfahrzeugen entwickelt, die eine deutlich kosteneffizientere Fertigung erlaubt.

Bei der Gestaltung der Tragstruktur galt es, die Restriktionen der ausgewählten kosteneffizienten Fertigungsverfahren VARI = Vacuum Assisted Resin Infusion und Pultrusion im Hinblick auf realisierbare Geometrien und Faserorientierungen speziell zu berücksichtigen. So lag ein Fokus auf der Entwicklung modularer Werkzeugsysteme für das VARI-Verfahren, welche die Fertigung von verschiedenen Faserverbund-Bauteilen mit überwiegend ähnlicher Gestalt durch Einlegen verschiedener Kerne auf nur einem Basis-Werkzeug erlauben. Dadurch lässt sich die erforderliche Anzahl verschiedener Werkzeuge erheblich reduzieren.

Darüber hinaus wurde in der Entwicklung der Einsatz kostengünstigerer Vorprodukte – Harz und Fasern – berücksichtigt. Bisher werden meist kostenintensive vorimprägnierte Halbzeuge – sogenannte „Prepregs „– verwendet. Im Gegensatz zu diesen erfordern die kostengünstigeren Vorprodukte auch keine tiefgekühlte Lagerung, um die vorzeitige Aushärtungsreaktion zu unterbinden. Die fokussierten kaltaushärtenden Harzsysteme benötigen zudem keine energie- und anlagenintensiven Aushärtungsprozess, sondern können bei Raumtemperatur aushärten.

Kostenanalysen auf Basis gefertigter Einzelkomponenten zeigen ein Einsparpotenzial von bis zu 25 Prozent im Vergleich zu gängigen Faserverbund-Fertigungsverfahren auf. Die entwickelten Leichtlösungen offerieren somit Möglichkeiten zum kosten- und ressourceneffizienten Einsatz von Faserverbundwerkstoffen für Schienenfahrzeuge der Zukunft.